Starship: la carpenteria metallica verso le stelle

Starship: la carpenteria metallica verso le stelle

Il 20 Aprile scorso Elon Musk ha lanciato tramite spaceX il suo nuovo vettore spaziale: Starship. Devo dire che ci siamo un po' emozionati. SpaceX è veramente una candidata credibile per portarci su Marte, ed ha già reso raggiungibile con tempi e costi incredibilmente modesti l’orbita e lo spazio esterno.

Cosa ha a che fare tutto ciò con CalcS, un software che porta gli utenti Straus, CMP, MIDAS, JASP, SAP2000 a progettare carpenteria metallica? Ha tanto a che fare, come vedremo nel seguito.

fig.0: Starship sulla rampa di lancio

fig.0: Starship sulla rampa di lancio

Questa pagina è nata quando (fine Aprile 2023) abbiamo avuto modo di parlare di questo vettore con un ingegnere di saldatura coinvolto nella produzione di alcuni componenti. Pensiamo valga la pena condividere alcune riflessioni di questa conversazione con i nostri colleghi (ed utenti) che sono come noi ingegneri civili. Nulla che sia un segreto commerciale ci è stato rivelato, attenendosi al rigoroso rispetto della etica professionale che noi ingegneri dobbiamo rispettare.

Quanto segue deriva da informazioni rese pubbliche, e dalle inferenze logiche che chi si occupa di produzione di acciai può dedurre grazie alle sue conoscenze tecniche.

Materiali compositi VS Vecchia carpenteria metallica: 0 a 1!

Il lancio del 20 Aprile è stato dichiarato “fallito” ma la parola è impropria. Starship è il vettore più potente mai costruito, con una tecnologia radicalmente diversa da tutti i precedenti concorrenti (come ad esempio Saturn V, che ha portato l’uomo sulla luna).

Non è solo incredibilmente più performante, ma è riutilizzabile (è progettato per tornare indietro, atterrare ed essere re-impiegato). E’ concepito -altra grande novità- per essere prodotto in serie.

Nel primo volo si è alzato da terra, e già questo è un grande risultato. Non solo si è alzato, ha anche raggiunto il punto di massima pressione dinamica Q (potete leggere di più su https://en.wikipedia.org/wiki/Max_q ): insomma Starship aveva già superato una delle fasi più critiche del lancio.

Già questo ha a che fare con noi ingegneri civili: se vorrete approfondire cosa sia il punto di massima spinta seguendo il link sopra, vedrete la nostra cara vecchia formula per la pressione dinamica del vento: quella che usiamo per i nostri edifici! Ma c’è di più. Starship è costruito con acciai inossidabili della serie AISI 300, ed è alimentato a Metano. I vettori precedenti erano costruiti con costosi materiali compositi. Gli acciai impiegati per Starship (sia per la navicella Starship sia per il vettore Super Heavy Booster) rendono la fabbricazione economica, più semplice, e la struttura naturalmente resistente alle alte e basse temperature. Negli anni ’50 si era tentato senza successo di arrivare nell’orbita bassa con questi materiali, e la strada era stata abbandonata. Ora che ci siamo riusciti potremo andare in orbita con tempi e costi minori di un ordine di grandezza rispetto a prima, e di questo va riconosciuto merito alla perseveranza di Elon Musk e dei suoi collaboratori.

Sulla propulsione a Metano vale solo la pena ricordare che rende potenzialmente possibile produrre su Marte il combustibile per il ritorno: non serve aggiungere altro.

Circa la costruzione con acciai inossidabili ci permettiamo di riconoscere un ulteriore regalo fatto dalle tecniche metallurgiche all’umanità: un materiale ormai considerato umile e tecnologicamente desueto rispetto ad altre tecnologie è stato rimesso in gran spolvero e ci sta indicando la strada per le stelle, senza sostanziali sofisticazioni produttive rispetto alla pratica corrente. L’acciaio AISI della serie 300, nelle sue tecniche progettuali e produttive, è davvero nelle corde di noi ingegneri civili da tanto tempo!

Guardate nella successiva fig.1 come sbrilluccica il guscio di starship, fatto in acciaio AISI della serie 300 (immagine tratta da spaceX article by worldsteel association)

fig.1: Guscio di Starship in luccicoso acciaio della serie AISI 300

fig.1: Guscio di Starship in luccicoso acciaio della serie AISI 300

Pane quotidiano per ingegneri civili, dritto nel cuore della aeronautica di ultima generazione!

Innanzitutto le tecniche di calcolo a caldo e a freddo sono ben conosciute, e normate anche negli eurocodici strutturali. Per gli acciai di questo tipo sono disponibili tutti i parametri di calcolo che siamo abituati a considerare per l'acciaio. La tensione di snervamento, quella di rottura, il modulo elastico,

una stima delle autotensioni e delle imperfezioni da produzione che si è riflettuta nelle curve di buckling per elementi compressi tipo trave e tipo lamiera.

Chi di noi si occupa di “Fire Engineering” conosce il decadimento delle prestazioni di questi acciai a caldo, sia in termini di resistenza sia in termini di rigidezza. Sono disponibili anche le curve di buckling per le verifiche di stabilità di elementi compressi tipo trave a caldo.

Resistenza (chi la dura la vince, soprattutto ad alta temperatura)

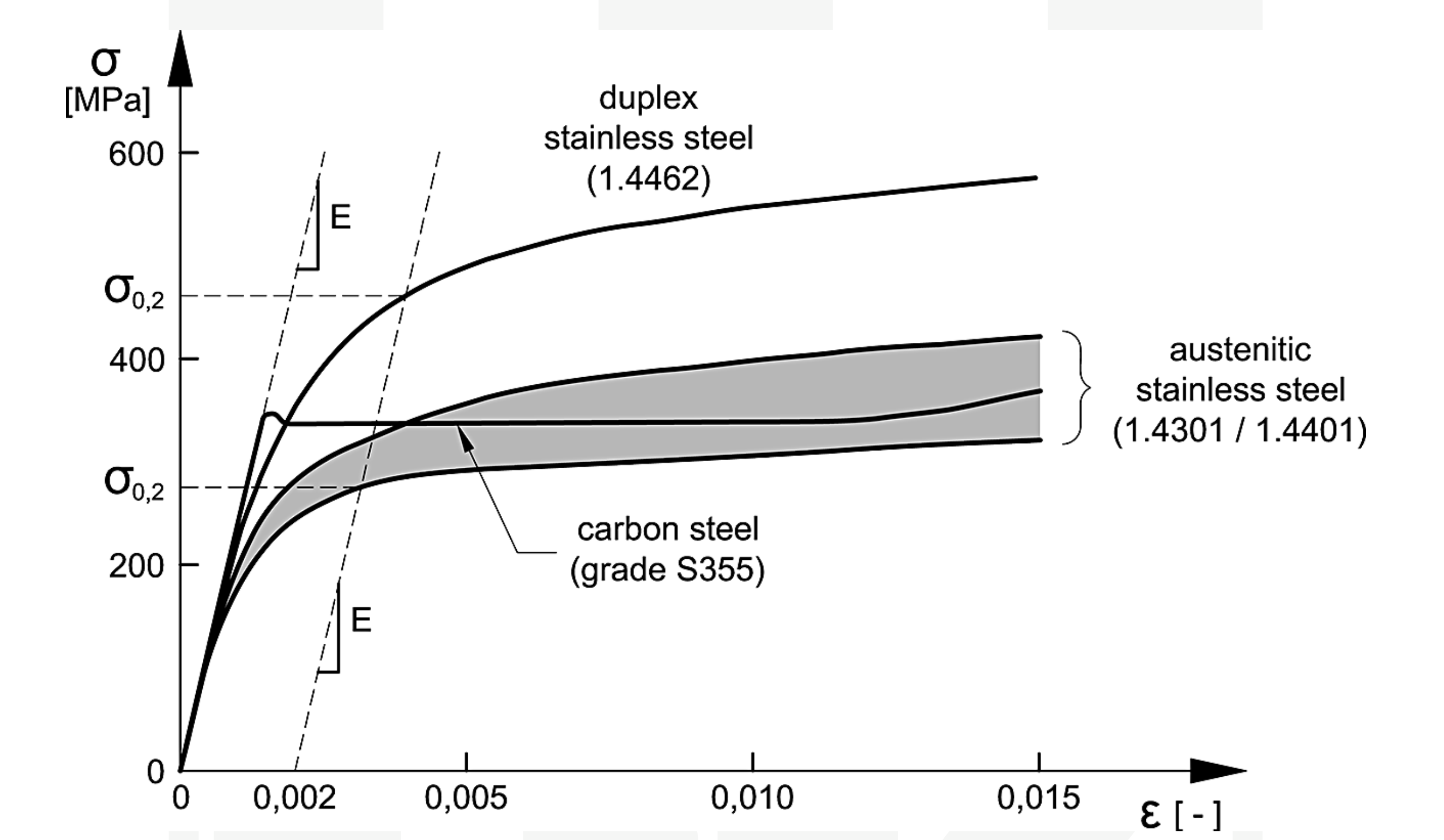

I materiali di questo tipo hanno una resistenza allo snervamento simile agli acciai al carbonio che usiamo più di frequente in campo strutturale. In fig.1 viene comparato S355 con la famiglia degli austenitici (Possono essere usate le nomenclature EN10088, in vece delle AISI. Ad esempio AISI 304L corrisponde ad 1.4307).

fig.2: Curva tensione deformazione da prova monoassiale per vari acciai

fig.2: Curva tensione deformazione da prova monoassiale per vari acciai

Resilienza (l’acciaio è plastico, se lo scegliamo abbastanza resiliente da permettergli di mostrarcelo)

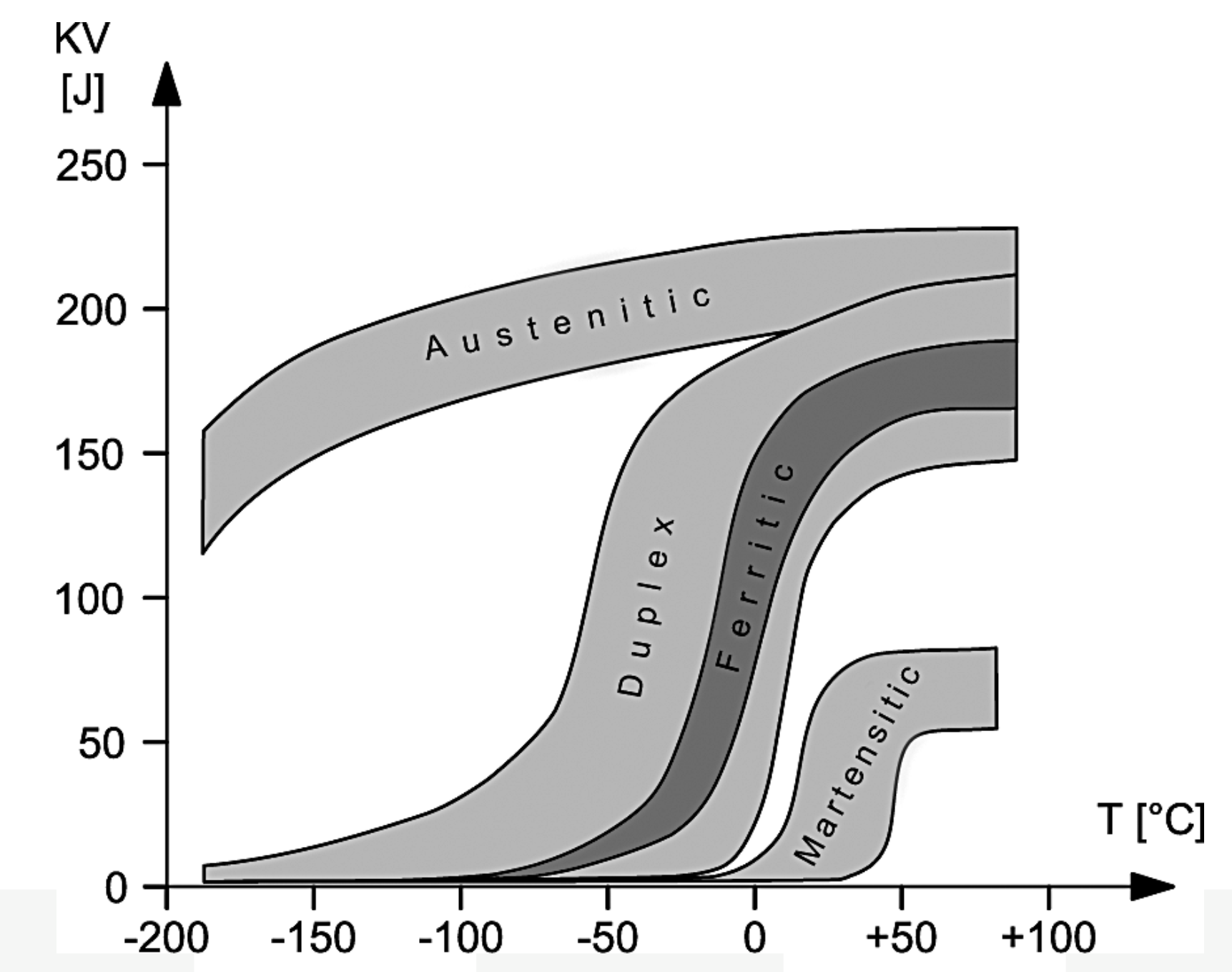

Noi ingegneri civili siamo abituati a preoccuparci della scelta del grado di resilienza per un dato acciaio, ad una data temperatura di esercizio e con un dato spessore ed impegno statico (EN1993-1-10 ad esempio ci guida in questa scelta, e trovate un nostro contenuto a riguardo in http://www.calcs.it/itahelp/Sceltadelgradodiresilienza.html).

Per gli acciai austenitici il problema è meno critico: la resilienza è conservata in un range di temperatura veramente amplio, come si vede in fig.3. La resilienza misurata secondo Charpy V-Notch è riportata nel range di temperatura -200 / +100 gradi centigradi per questi acciai.

Noi sappiamo bene che S355J2 (tanto per fare un esempio) ha 27 Joule a -20 gradi centigradi: i progettisti di Starship hanno sicuramente tratto vantaggio dalla superiore resilienza di questi acciai della serie 300 anche alle bassissime temperature che si trovano fuori dall'atmosfera.

fig.3: Resilienza per vari acciai inossidabili, al variare della temepratura di prova

fig.3: Resilienza per vari acciai inossidabili, al variare della temepratura di prova

Fatica (il naufragar m’è dolce in questo mare, ancor più se tante volte s’ha da fare)

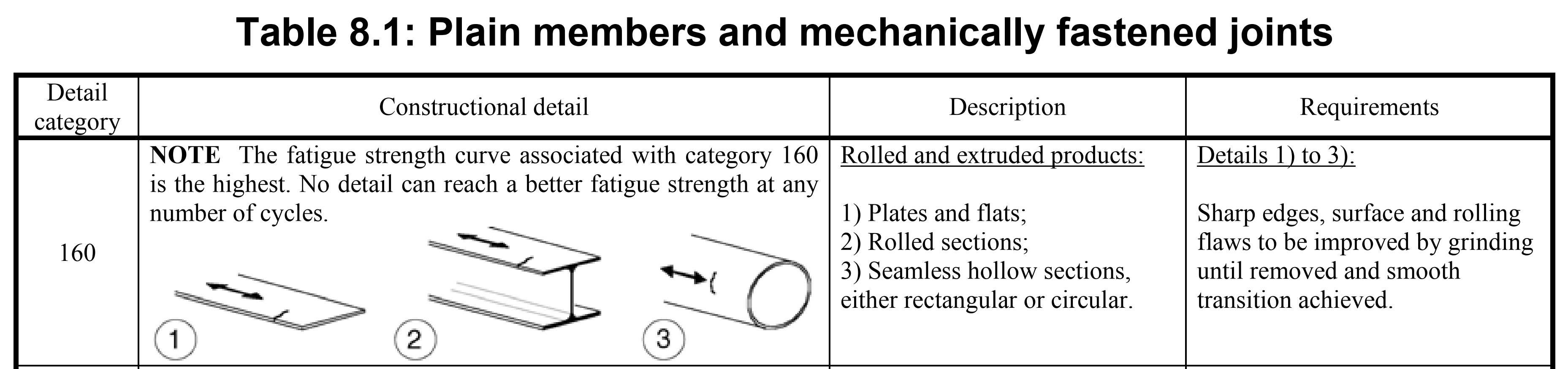

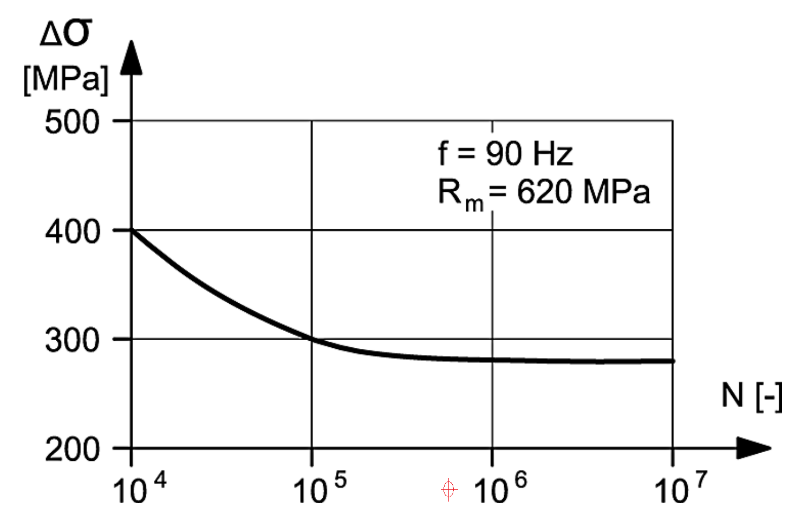

Potrebbe poi essere che il riuso (anche se in un numero limitato di volte) del vettore implichi sul guscio o su alcune componenti critiche problemi di fatica altociclica od oligociclica. Noi ci facciamo guidare solitamente da EN1993-1-9 per il calcolo a fatica degli acciai al carbonio.

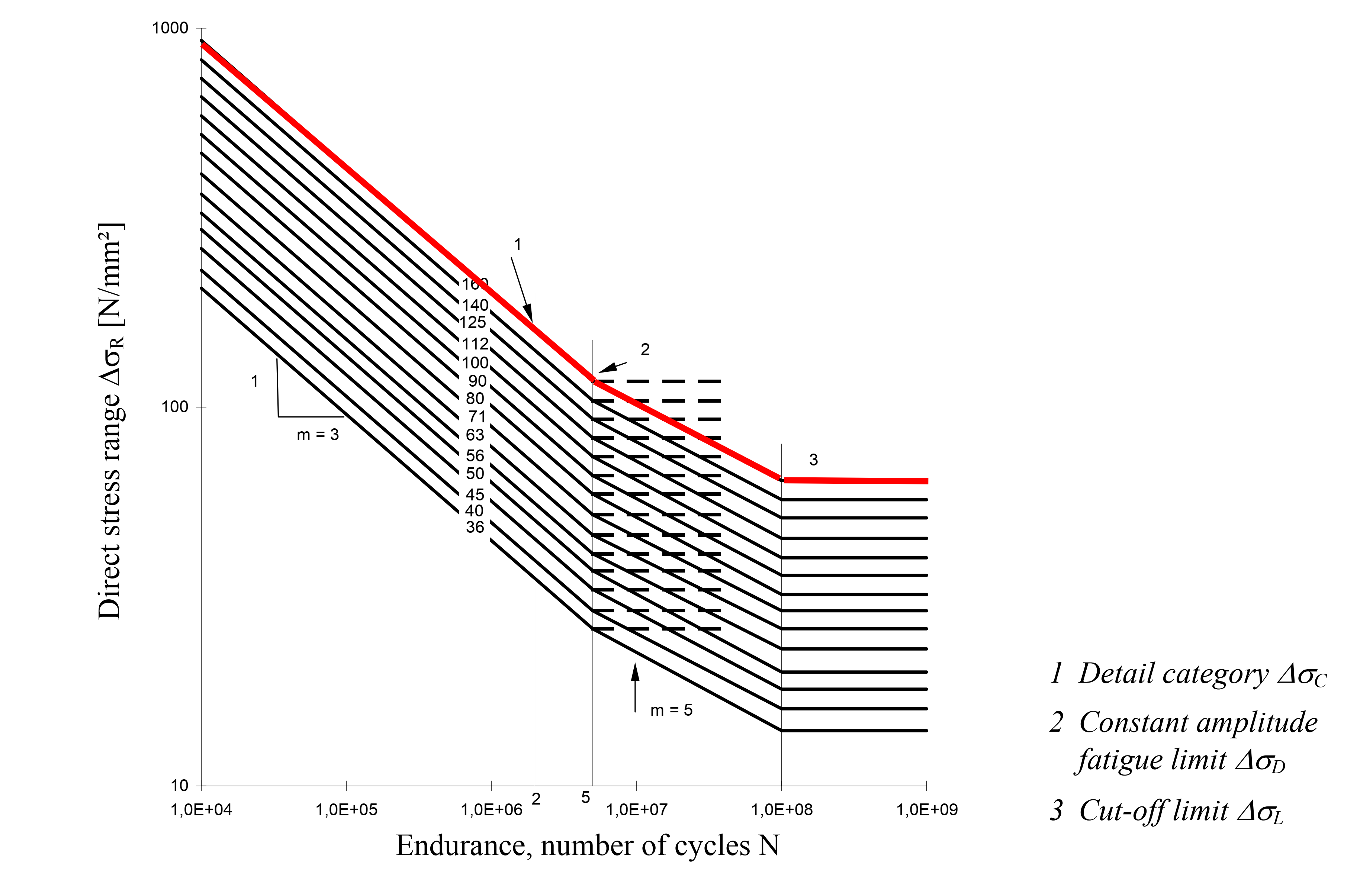

Per esempio noi sappiamo bene che un laminato ordinario (ad esempio HEA 200), indipendentemente dalla resistenza di snervamento avrà una resistenza nominale a fatica alternata di 160 MPA per un numero di 2.000.000 di cicli. Chi di noi fa verifiche a fatica conosce bene la seguente fig.4, estratta da EN1993-1-9.

fig.4: Resilienza a fatica per 2.000.000 di cicli per un laminato "intonso"

fig.4: Resilienza a fatica per 2.000.000 di cicli per un laminato "intonso"

Ancora una volta, senza nessuna sostanziale differenza (tranne una, che citeremo nel seguito), il nostro bagaglio culturale sulla verifica a fatica si applica agli acciai usati per Starship. Vediamo in fig.5 la curva di Wholer per 316HMo (1.4435) e possiamo compararla con la curva del nostro benamato HEA200 in fig.6.

Il pallino rosso in fig.5 rappresenta la resistenza di caratterizzazione a 160 MPA per ciclo alternato di HEA 200 (è davvero più scarsina di quella che presenta 316HMo).

In fig. 6 la curva valida per un HEA 200 laminato (e non saldato né forato dopo la laminazione) è sottolineata in rosso.

fig.5: Resilienza a fatica per acciai 1.4435, curva S-N

fig.5: Resilienza a fatica per acciai 1.4435, curva S-N

fig.6: Resilienza a fatica per acciai S235-S460, curva S-N

fig.6: Resilienza a fatica per acciai S235-S460, curva S-N

Le curve di Wholer sono sostanzialmente insensibili allo Stress Ratio R (R=σmin / σmax) per gli acciai al carbonio tipo S235-S460, ma lo sono invece negli acciai della serie 300 nei quali un R più vicino a zero (tensione alternata con tensione media maggiore di zero) rende minore la resistenza a fatica in modo significativo.

Produzione e fabbricazione (chi ben progetta è solo a metà dell’opera)

Vale la pena inoltre di citare alcune similitudini nel processo produttivo, e nei controlli di qualità. Se siamo ingegneri civili, noi chiamiamo questi controlli di qualità “controlli in stabilimento” e “controlli della Direzioni Lavori in cantiere” secondo NTC18 e EN1090.

Sia per gli acciai al carbonio, sia per gli acciai della serie 300, dobbiamo avere un saldatore qualificato (cioè con il patentino, che in inglese si chiama WATC ).

Il saldatore deve operare in un processo definito nei suoi parametri essenziali (ad esempio spessore del materiale, posizione di saldatura, tipo di materiale di apporto e parametri di corrente e gas protettivo se presente). La definizione del processo si chiama “WPQR” e richiede che la “patente di guida” del saldatore sia compatibile con il “mezzo guidato”, cioè il processo.

Già questa procedura è molto importante e garantisce continuità dei risultati ed affidabilità delle saldature. Come Direttori Lavori, quando richiediamo ed otteniamo il DoP (cioè la marcatura EN1090) ricordiamo al produttore della struttura saldata che deve aver fatto questi controlli in lavorazione, e lui ci garantisce di averlo fatto tramite la sua firma sulla DoP.

Controllare in cantiere (ma son mele o son pere?)

La vasta disponibilità di controlli non distruttivi (CND) rende però possibile anche controllare ex-post il risultato della saldatura: lasciateci ricordare alcune metodologie di prova, e annotare quali sono i controlli non distruttivi per gli acciai da carpenteria obbligatori secondo le Norme tecniche per le Costruzioni 2018!

|

METODO (abbreviazione) |

NOME ESTESO |

Volumetrico |

Note secondo NTC18 |

|

VT |

Visual test | Controllo Visivo |

S |

Obbligatorio sul 100% dei cordoni |

|

PT |

Liquidi penetranti |

S |

|

|

RT |

Radiografia |

V |

|

|

UT |

Ultrasuoni |

V |

|

|

AT |

Emissione Acustica |

V |

|

|

TIR |

Metodi Termografici |

V |

|

|

|

|

|

|

|

ET |

Correnti Indotte |

S+V (ma poco volume viene indagato sotto la superficie) |

|

|

MT |

Magnetoscopico |

S+V (ma poco volume viene indagato sotto la superficie) |

|

Tab.1: Controlli Non Distruttivi (CND). Distinzione tra Superficiali e Volumetrici e note sulla mandatorietà secondo NTC18

Ovviamente, strutture in acciaio come quelle di Starship sono controllate con un regime di rigore assoluto, date le conseguenze disastrose di una non conformità del manufatto alle specifiche progettuali. Quando parliamo con i nostri utenti (alcuni dei quali si avvicinano al mondo dell'acciaio strutturale per la prima volta) cerchiamo sempre di confrontarci sulla opportunità di prescrivere negli elaborati progettuali i CND opportuni, anche per aiutare la Direzione Lavori.

In conclusione

La avventura di Starship è una cosa che ci ha davvero entusiasmato, e vale la pena ricordare che tantissimo del bagaglio culturale che serve ai progettisti di questa meravigliosa struttura deriva da competenze, metodi di lavoro e tecnologie che sono ben impiegati e conosciuti anche nel nostro settore, ed anzi con i quali molti di noi si confrontano quotidianamente.

Nei nostri corsi parliamo di tanti di questi argomenti, e chi partecipa ottiene sia formazione on-time sia video e contenuti che può guardare successivamente nei quali tanti di questi concetti sono trattati ed esemplificati.

Il nostro corso introduttivo all’uso di CalcS ad esempio (il corso cerchiature) contiene un video in cui spieghiamo le nozioni di fabbricazione, WATC, WPQR e CND, facendo vedere esempi pratici.

Auguriamo davvero tanta fortuna a Starship, che ci sta indicando (con l’aiuto della nostra cara vecchia carpenteria metallica) una strada nuova e veramente ambiziosa: la strada per l’esplorazione umana del sistema solare!

Acquista:

| Resta informato:

| Resta informato:

| Formazione su CalcS:

| Formazione su CalcS: